多晶硅是生产单晶硅的直接原料,是当代人工智能、自动控制、信息处理、光电转换等半导体器件的电子信息基础材料。被称为“微电子大厦的基石”。

多晶硅,灰色金属光泽。密度2.32~2.34。熔点1410℃。沸点2355℃。溶于氢氟酸和硝酸的混酸中,不溶于水、硝酸和盐酸。常温下不活泼,高温下与氧、氮、硫等反应。高温熔融状态下,具有较大的化学活泼性,能与几乎任何材料作用。具有半导体性质,是极为重要的优良半导体材料,但微量的杂质即可大大影响其导电性。目前,对硅材料中各种杂质进行检测前通常采用酸溶法或碱熔法消解处理后才能进行杂质含量分析。在选用溶剂时一般要考虑被测元素能否迅速、完全溶解。试样处理过程中要考虑被测元素的挥发损失;被测元素是否会与其他被测组分生成不溶性物质;过量溶剂可能对分析结果产生的干扰(如污染和干扰效应等);是否损伤容器。碱熔法基本使用氢氧化钠溶解样品,产物硅酸钠易水解形成硅酸难以消除基体硅对测定的影响,而且在光谱、质谱分析过程中容易堵塞炬管。

本文采用酸溶法溶解多晶硅样品,探究一个适用于国内市场上所售多晶硅样品有效的消解体系和消解手段。研究了消解中水、氢氟酸和硝酸的用量,比较了超声助消解、水浴加热助消解和微波助消解对消解效果的影响。

实验部分

实验仪器

电子分析天平

智能石墨消解仪(格丹纳公司,D4)

超声波清洗器

水浴锅(格丹纳公司)

微波消解仪(格丹纳公司,A8)

电热鼓风干燥箱

超纯水机

实验试剂与样品

硅粉(粒径约70~420 μm ,99.99% )

硝酸( 70%)、氢氟酸( 49% )

甘露醇(优级纯)

超纯水( 电阻率18 MΩ)

去离子水(自制)

实验过程

超纯水的体积

称量5份0.2500g硅粉于5个消解罐分别加入1.0、1.5.2.0.2.5及3.0mL超纯水然后加入1.0mL30g/L甘露醇溶液(用于络合易挥发的硼元素)、2.6 mL HF及0.2mL HNO

3盖上罐盖室温下密闭消解20 min。

消解剂的体积

采用由 0.250 0 g硅粉、2.0 mL超纯水、1.0 mL 30 g/L甘露醇组成的消解本体讨论不同HNO

3体积(表1中A组)、不同HF体积(B和C组)、2次硝酸的加入(D组)等条件下室温密闭消解20 min对比消解效果选择合适的消解剂用量。

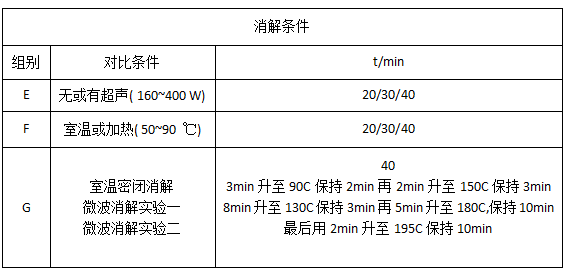

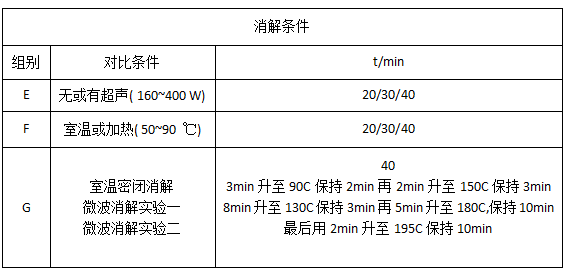

消解条件

采用由0.2500 g硅粉、2.0 mL超纯水、1.0 mL 30 g/L甘露醇、2.8 mL HF、0.2 mL HNO

3,组成的消解体系,室温密闭消解20 min然后加入0.8 mL HNO

3在如表2所示的消解条件下进一步消解并比较消解效果。

结果与讨论

消解体系

酸溶法是采用适当的酸或混酸分解样品,使被测元素形成可溶性盐。每一种酸对样品中的某一或某些组分的溶解能力,取决于酸与样品基体及被测组分相互作用的性质.氢氟酸是唯一能溶解硅的无机酸,氢氟酸消解多晶硅的机理。

氢氟酸和硅粉作用会形成一层银色薄膜并浮于夜面上导致硅样无法完全溶解。主要原因是:氢氟酸腐蚀溶解硅原子需要有空穴参与如果空穴耗尽,溶解就会停止.由于量子限制效应的存在硅在只有氢氟酸存在条件下无法完全消解硅在含氧酸中会被钝化所以在氧化剂如KMnO

4、HNO

3、H

2O

2、CrO

3,等存在的条件下,可以与氢氟酸共同作用使硅样完全溶解.根据文献[15]选用硝酸为氧化剂。由于硅粉和氢氟酸中加入硝酸会发生剧烈反应因此需要加入一定量的超纯水在加入硝酸前润湿硅粉,以减慢反应速度同时需要调整优化氢氟酸和硝酸的加入体积来控制反应的速度。如果酸过多,反应时间缩短但会产生硅粉飞溅到消解罐的罐壁甚至罐盖的现象造成样品的损失酸用量过多会对后续的仪器分析测定有一定影响。但酸过少,硅粉则消解不完全。所以实验过程中需要通过探讨优化超纯水用量和氢氟酸与硝酸的比例,以达到样品消解完全且不会飞溅损失的目的。

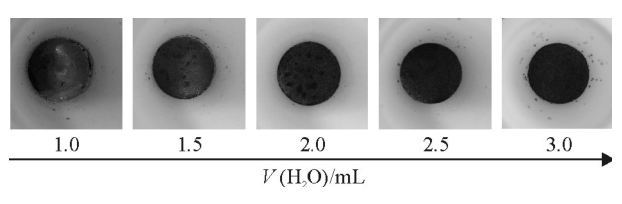

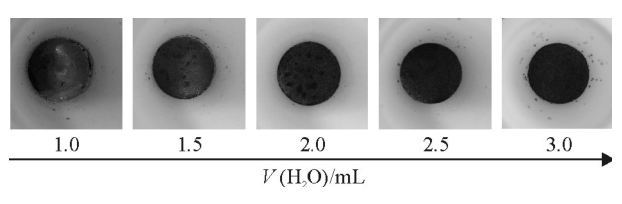

超纯水体积的优化

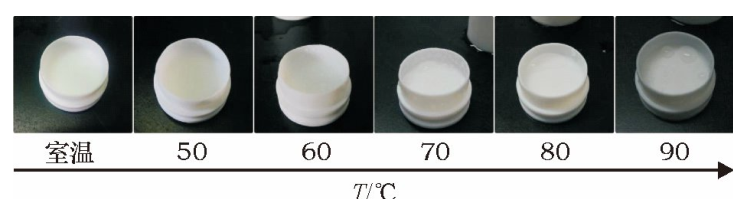

如图所示,在消解体系中加入超纯水体积V( H

20)= 2.0 mL时,样品没有明显的飞溅现象,V( H

20)=1.5和2.5 mL 有轻微飞溅现象,V(H

2O)=1.0和3.0mL时样品.明显飞溅.水量过少反应剧烈会造成样品飞溅.水量过多使得样品会有少量漂浮到液面上在下一步加酸时容易造成样品飞溅。所以超纯水加入量有一个最优值加入过多或过少均会使样品发生:飞溅。根据实验结果在样品中加入2. 0 mL超纯水效果较好。

图1介入不同体积超纯水的消解效果

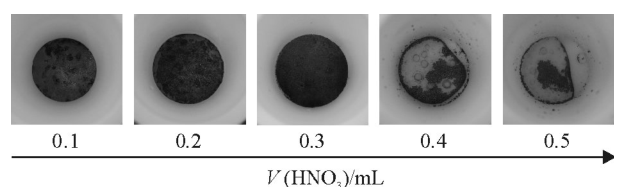

氢氟酸与硝酸用量优化

氢氟酸和硝酸是消解硅样的最优用酸但两者用量需要按一定比例配合才能达到最优消解效果。针对0.2500g硅粉样品探讨了氢氟酸和硝酸的最优消解体积及配比。

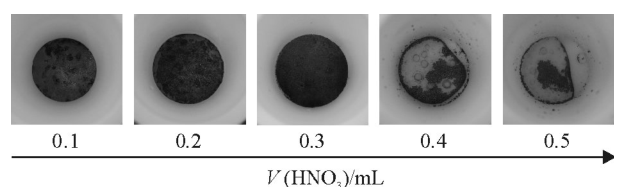

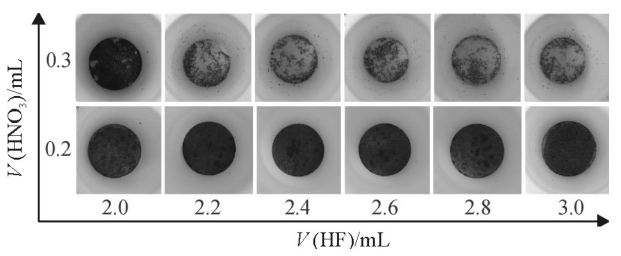

考查V( HNO

3)的消解过程中,在V( HNO

3)≥0.4 mL时反应剧烈会产生飞溅现象 ,因此,在加入V( HF )= 2. 0 mL的情况下,V( HNO

3)不能超过0.3 mL.但是在V( HF)= 2.0 mL的条件下,0.3mL HNO

3无法使样品消解完全所以需提高V( HF )以保证消解完全。

图2 2.0mL HF 时加入不同体积HNO3的消解效果

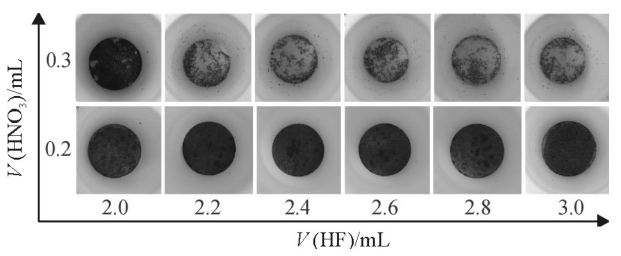

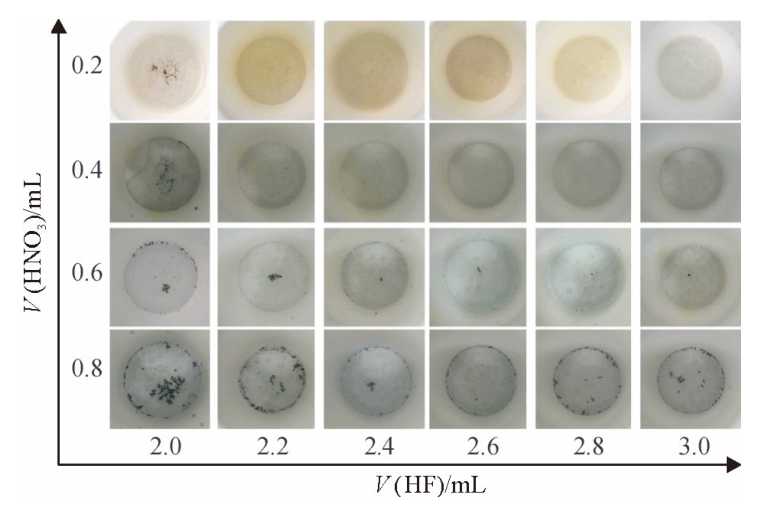

分别采用0.3、0.2mL HNO

3时考查V(HF)的消解效果.图4表明在V( HNO

3)=0.2 mL条件下,即V(HF)达到3.0mL也不会出现明显飞溅现象,但无法完全消解硅样。这说明,0. 2mL HNO

3无法配合HF完成消解,但一次性加入0.3 mL的HNO

3会造成样品飞溅,因此在V( HNO

3)= 0.2 mL基础上拟增加V( HNO

3)但分2次加入,以期完全消解硅粉减缓反应防止样品飞溅。

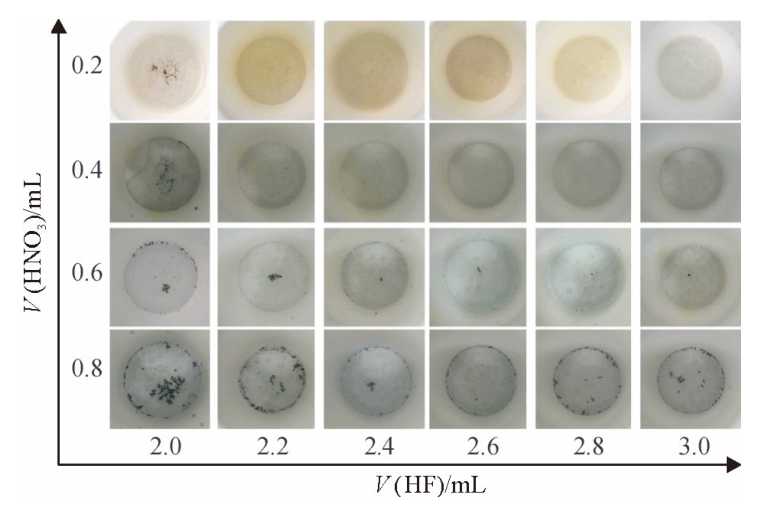

图3 不同HNO及HF体积条件下硅的消解效果

HF和HNO

3在不同体积下的消解效果如图所示,随着V( HF)和HNO

3体积的增加样品消解效果逐渐增强其中HNO3对消解效果的影响更大.当V(HF)≥2.4 mL且HNO

3加入总体积≥0.8 mL(第2次V(HNO

3)≥0.6 mL)时样品消解基本趋于完全。当V( HF)2. 8 mL,HNO

3加入总体积为1.0mL时样品消解效果较好。所以最终确定加入2.8 mL HF分2次共加入1.0mL

HNO

3,(第1次加入0.2mL第2次加入0. 8 mL)来保证样品消解完全。

图4 第1次HNO3为0.2mL时不同HF体积和第2次加HNO3体积的消解效果

消解条件优化

上述实验仅在室温密闭消解的条件下进行而一般消解样品还可以借助超声波辅助消解、水浴加热辅助消解和微波消解来加快消解速度和改善消解效果.为了进一步优化硅样消解条件,本文探讨多晶硅样品在此3种条件下的消解情况。

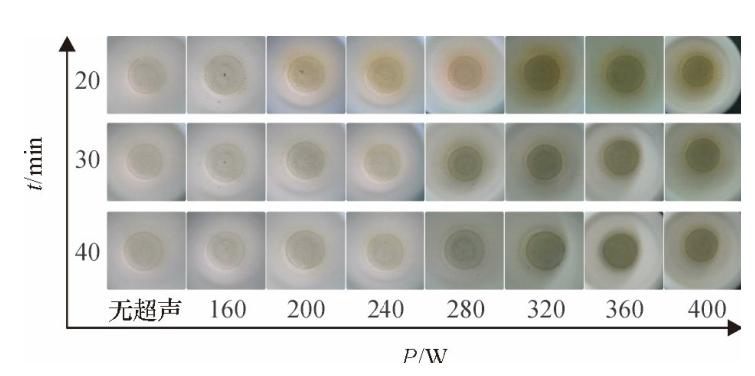

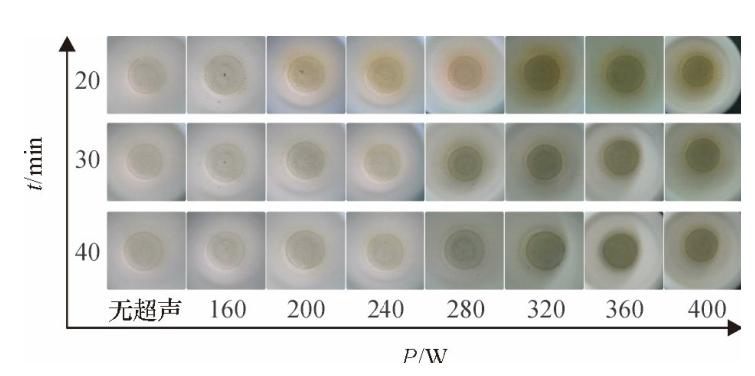

超声消解

在无超声情况下密闭消解40min后消解完全且硅粉不飞溅。在超声消解情况下随着超声功率的增加功率越高消解越快但硅粉飞溅量增加(对于比较细的硅粉样品尤其不宜采用此法对于硅块样品消解则问题不大) 。小功率超声下消解则与不超声下消解情况相近。总体比较,大功率下超声消解有助于缩短消解时间但效果并不明显。对于硅粉样品超声消解则会导致样品的溅射损失,所以总体来看在消解过程中不建议采用超声消解。

图5 不同密闭消解时间、不同超声功率的消解效果

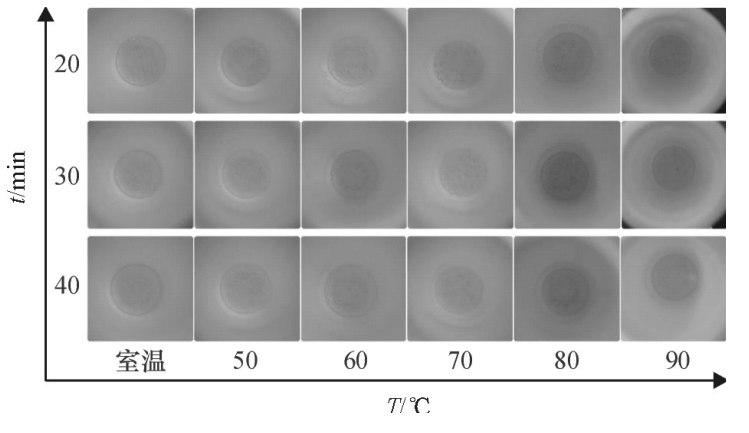

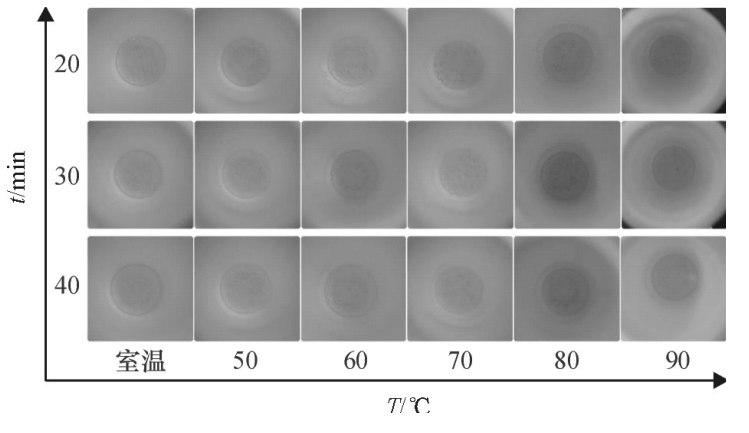

水浴加热消解

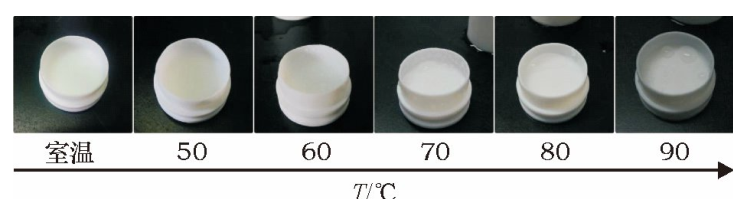

室温下密闭消解40 min,硅粉消解完全在水浴加热消解情况下,50℃下加热30 min时硅粉消解完全,水浴温度升高消解速度稍快但由于加热会有水蒸气凝结成水滴附着在消解罐的罐盖上在开罐盖时容易造成损失影响测定准确度.所以综合来看水浴加热消解也没有明显优势。

图6 不同密闭消解时间、不同水浴温度的消解效果

图7 不同温度水浴密闭消解20min后罐盖上的水滴附着

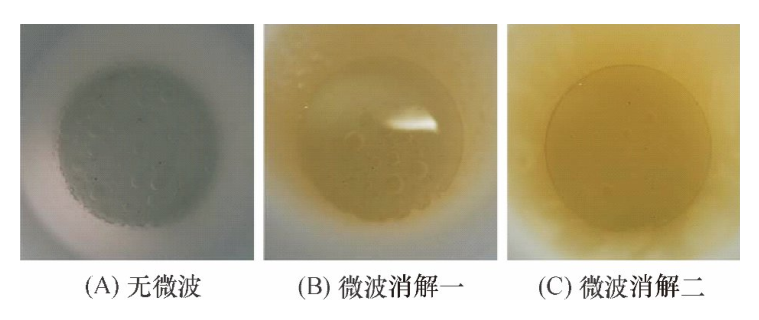

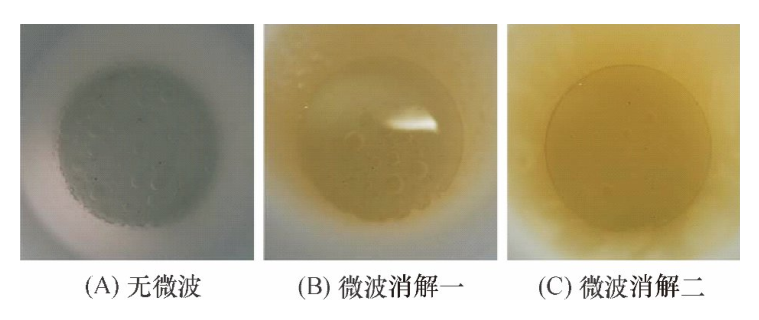

微波消解

样品在文献所述的微波消解条件下,与室温下密闭消解40 min的消解效果差异性不大,另外密闭消解后,消解罐的盖子也会附着液滴,在开罐盖时容易造成溶液损失影响测定准确度。微波消解也没有明显优势。

图8 无微波消解和微波消解的实验效果

以上结果表明,硅粉样品最佳消解条件为:0.2500 g硅粉在2.0 mL超纯水.2.8 mL HF、1.0mL HNO

3(第1次加入0.2 mL ,室温下密闭消解20min,第2次加入0.8mL,在室温下密闭消解40min)的体系中可很好地消解。室温下密闭消解1 h为简便且有效的消解方式。在3种辅助消解模式下,水浴加热消解帮助大,但水浴加热辅助消解会导致水滴粘附消解罐的盖子,随着水浴温度的升高,粘附现象越明显,造成样品的损失。

结论

通过酸溶法溶解多晶硅样品建立了适用于多晶硅样品的消解体系.探讨了超声辅助消解下不同超声功率对消解效果的影响、水浴加热辅助消解下不同温度对消解效果的影响和微波助消解对消解效果的影响最终确定了针对多晶粉末样品的简单、有效的消解方式。实验表明针对多晶硅粉末品,V(H2O): V( HF) :V( HNO3)约为2.0:2.8:1.0 ,HNO3分2次加入条件下室温密闭消解1 h即可实现完全消解而无需其他辅助手段。

全国服务热线

全国服务热线 扫一扫 微信二维码

扫一扫 微信二维码